トルク精度の維持:ステップバイステップの校正ガイド

専門サービスにおいて校正が必須である理由

こんな状況を想像してみてください。フリートトラックがブレーキ整備を終えて戻ってきましたが、1週間も経たないうちにキャリパーボルトが緩んでしまいました。技術者はトルク仕様を満たしていると断言しますが…しかし、レンチの校正は2年前に行われました。別の工場では、ボルトの締め付け過ぎでシリンダーヘッドが歪んでヘッドガスケットの作業が失敗し、何時間もの再作業が必要になりました。

校正済みトルクレンチは単なる工具ではなく、すべての締結がISO 6789やASME B107などのOEMおよび業界規格を満たしていることの証明です。定期的な校正は、コストのかかる再作業、保証請求、そして最も重要なこととして、安全上のリスクがあります。

トルクレンチはどのくらいの頻度で校正する必要がありますか?

-

業務用: 12ヶ月ごと、または5,000サイクルごと(いずれか早い方)。

-

過負荷後: レンチが定格容量を超えている場合。

-

衝撃後: 落下または衝撃を受けた場合。

-

重要な監査前: 規制対象産業における品質保証検査では、精度の証明となる文書化が求められます。

ステップバイステップ:トルクレンチの校正方法

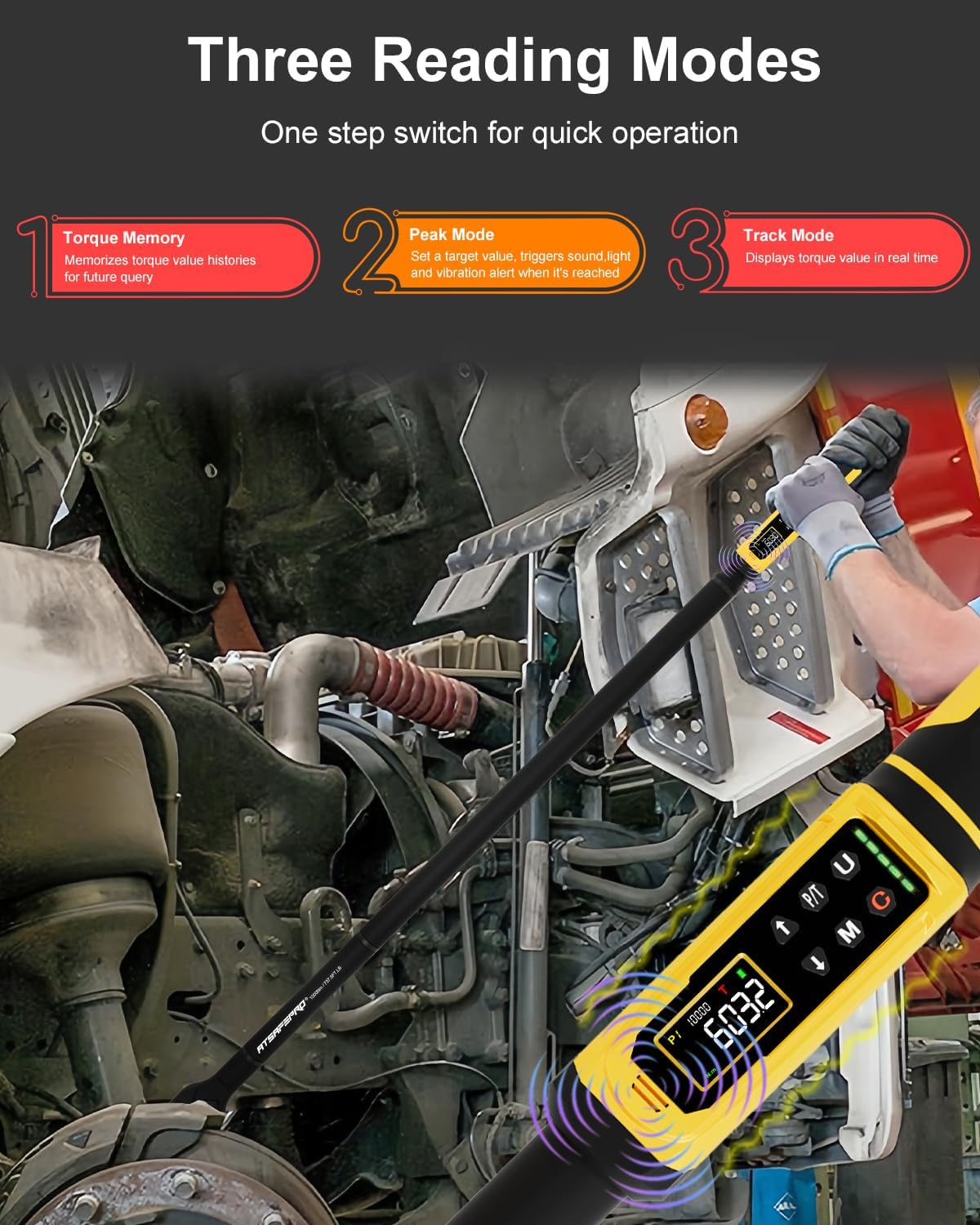

トルクレンチ校正ツールの使用

-

ツールの固定 —メーカーの指示に従って、トルクレンチを校正装置に取り付けます。

-

テスト値の設定 - レンチの最も一般的な動作範囲(容量の20~80%)内でトルク値を選択します。

-

トルクの適用 - トルクの適用 -レンチが信号(カチッという音またはデジタルアラート)を発するまで、ゆっくりと引いてください。

-

偏差の読み取り - 表示されたトルクを校正ツールの測定値と比較します。

-

可能であれば調整する - 一部のレンチには内部調整機構が備わっています。その他の場合は専門家のサービスが必要です。

-

範囲をまたいで繰り返す —低トルク、中トルク、高トルクの各ポイントで検証してください。

キャリブレーションツールなし(検証のみ)

-

部品サプライヤーまたはキャリブレーションショップで認定トルクテスターを使用してください。

-

すべての結果をワークショップのコンプライアンスログに記録してください。

キャリブレーションが作業の効率化に繋がる実例

-

フリートデポ

大型トラックのホイールナットは毎日650Nmのトルクで締め付けられています。わずか5%の精度の変動が、高速道路での積荷の安全な固定とホイールオフの危険な発生を分ける可能性があります。定期的な校正により、路上で緊急事態になる前にこれを検知できます。 -

産業プラントの組立

組立ラインのトルクチェックは、工具がISO許容範囲から外れると不合格になります。計画外のダウンタイムは1時間あたり数千ドルの損失をもたらします。再校正されたレンチにより、生産が継続し、品質保証監査もクリアになります。 -

オートバイ工場

低速トルクレンチで高いトルク値を示すと、アルミ部品の細目ボルトが破損します。キャリブレーションをリセットすることで精度が回復し、高価な交換部品の節約になります。 -

自転車のプロによるサービス

カーボンファイバー製のシートポストとステムには4~6Nmのトルクが必要です。キャリブレーションされていないローレンジレンチで1Nmでもトルクを高く設定すると、数百ドル相当の部品が破損する可能性があります。定期的なキャリブレーションは、安全な締め付け力を確保し、高価な部品を保護します。 -

自宅での自転車メンテナンス

自宅でロードバイクやマウンテンバイクのメンテナンスを行う愛好家は、多くの場合、1本のトルクレンチであらゆる作業をこなします。定期的な点検を行わないと、わずかなドリフトでもハンドルバーの緩みやヘッドセットベアリングの過圧縮につながる可能性があります。どちらも乗り心地の安全性を損ないます。 -

DIY車両プロジェクト

自宅でブレーキキャリパーを交換したり、エンジンの作業を行ったりする場合、トルクレンチの精度が低いと、締め付け不足(ブレーキの故障につながる)や締めすぎ(ネジ山の損傷)のリスクがあります。トルクレンチ校正ツールで簡単なチェックを行うことで、再組み立て前に安心して作業を進めることができます。

ATSAFEPRO 校正済みトルクレンチが最適な出発点となる理由

校正済みトルクレンチを購入すれば、初めて使用したときから正確な作業が可能です。トレーサブルな ISO 6789 校正証明書が付属しています。 ATSAFEPROモデルは、校正ドリフトが低減するように設計されており、サービス間隔間のダウンタイムが短縮されます。

自社で工具を管理している工場では、レンチとATSAFEPROトルクレンチ校正ツールを組み合わせることで、社内チェックが可能になり、重要な作業前に精度を推測する必要がなくなります。

プロフェッショナル向けの重要なポイント

-

校正は計画的なメンテナンス作業であり、故障への対応ではありません。

-

作業場やフリートキット内の各レンチの校正記録を保管してください。

-

校正の安定性を高めるために、正しいトルクのかけ方についてスタッフを指導してください。

-

すべての作業で精度を標準化するために、トルクレンチセットと校正ツールに投資してください。

各種の校正済みトルクレンチおよびプロ仕様の校正ツールについては、ATSAFEPRO 製品ページをご覧ください。または、ワークショップソリューションについては、ホームページをご覧ください。サービスのご予約や一括ツール校正プログラムについては、今すぐお問い合わせください。