精度かダウンタイムか:すべてのワークショップが直面する課題

現代の自動車整備において、精度は生産性と利益の両方を左右します。トルクレンチの校正ミスや空気圧システムの性能不足は、修理の非効率性、作業の繰り返し、そして機器の疲労につながる可能性があります。

自動車技術評議会(2024年)によると、工場のダウンタイムの38%は、工具のずれや早期摩耗に起因しています。多くの工場は依然として、価格のために校正精度を犠牲にした低品質の輸入品に依存しています。

ATSAFEPRO は、ツールベンダーとしてではなく、エンジニアリング主導のワークショップツールメーカーとして、この問題に異なるアプローチをとっています。そこでは、すべての製品が再現性、ストレス耐性、検証済みのトルクトレーサビリティを中心に構築されています。

エンジニアリングロジック:精度を維持するためのツールの設計方法

プロのワークショップツールは、形状ではなく、繰り返しのストレスを受けても精度を維持する方法によって定義されます。

ATSAFEPRO は、有限要素解析 (FEA)と多軸負荷シミュレーションを使用して、トルク疲労のポイントを特定し、ハンドル、ギア アセンブリ、ハウジング全体の応力分散を最適化します。

研究開発の過程では、すべてのプロトタイプに対して以下の審査が行われます。

耐摩耗性のためのビッカース硬度試験

校正安定性のための熱膨張マッピング

最大50,000サイクルのトルク再現性を実現する動的疲労試験

このシミュレーションと検証の組み合わせにより、OEM サービス センターや車両メンテナンス施設などの継続使用環境でも機械の完全性が保証されます。

ISO 6789:2017 では、10,000 回の操作後もトルク偏差が ±4% 以内に抑えられる必要がありますが、ATSAFEPRO は社内のデジタル校正装置で検証され、±2.5% を維持しています。

精密の実践:現代の製造業と伝統的な工具製造

| 側面 | 伝統的なワークショップツール | ATSAFEPRO アドバンスドエンジニアリング |

|---|---|---|

| 材料の供給源 | 一般的な炭素鋼 | 熱処理されたクロムバナジウム合金 |

| 機械加工 | 手作業によるフライス加工 | CNC精密切削 ±0.02 mm |

| 較正 | 手動ゲージチェック | 自動ロボット校正システム |

| 表面処理 | 亜鉛または塗装コーティング | 二層防錆(Ni-Cr + 黒色酸化物) |

| 製品トレーサビリティ | バッチID | 個別シリアルトレーサビリティ証明書 |

従来のメーカーとは異なり、ATSAFEPROはデジタルトルクキャリブレーションステーションを生産ワークフローに直接統合しています。各ツールはスキャン、調整され、リアルタイムの出力データが記録され、サービスパートナーやOEMバイヤーがアクセスできるデジタル記録が作成されます。

この閉ループ校正モデルは、人間の職人技と自動化された精度を橋渡しし、ツールが機械的に健全であり、電子的に検証されていることを保証します。

材料科学:耐久性と安全性の基盤

作業場の工具の耐久性は、冶金レベルから始まります。ATSAFEPROは、油、圧力、振動への曝露下における引張強度と耐腐食性を重視し、クロムバナジウム合金とニッケルクロムモリブデン合金を調達しています。

ソケットからインパクト アダプターまで、すべての機械部品は HRC 58 ~ 60 で高周波焼入れされており、変形することなく一定のトルクを維持します。

重要な接触面にはマイクロ研磨およびかじり防止仕上げが施されており、ラチェットヘッドや空気圧カップリングなどの高摩擦ゾーンの摩耗を軽減します。

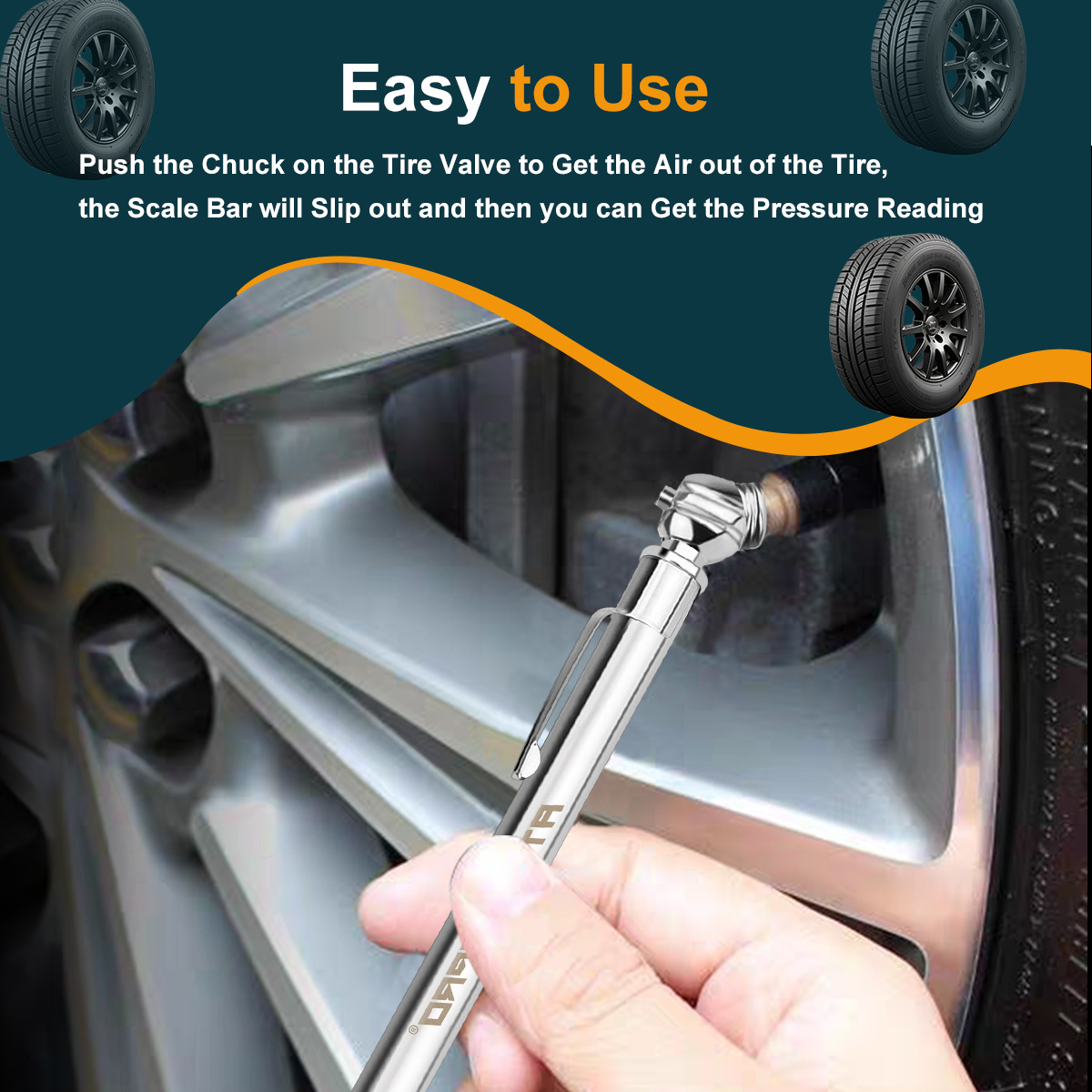

空気圧システムとデジタルシステムでは、強化されたピストンチャンバーと精密に密閉されたエアバルブにより、一貫した空気の流れが保証され、動作中の圧力低下を防止します。

その結果、産業用途の作業負荷下でも、検証済みのトルクサイクル 30,000 回を超えるツール寿命が実現しました。

デジタル・空気圧統合:次世代のワークショップ向けに構築されたツール

現代のワークショップでは、機械的な信頼性とデジタルの精度を組み合わせたハイブリッド システムが求められています。

ATSAFEPRO の製品ラインには、スマート トルク アナライザー、デジタル圧力ゲージが統合されています。

これにより、リアルタイムのパフォーマンス監視、即時のキャリブレーション検証、予測メンテナンスアラートが可能になります。

デジタル化された車両ガレージや OEM 組立現場では、次のことが意味されます。

複数のオペレータによる設定でも一貫したトルク

品質監査のための自動記録管理

校正ドリフトを最大40%削減

ATSAFEPRO は、従来の空気圧システムと接続されたインダストリー 4.0 プラットフォームの両方を設計することにより、ワークショップの運用を将来にわたって保証できるようにします。

産業応用シナリオ:エンジニアリングと生産性の融合

フリートメンテナンス センター– 統合デジタル トルクおよびインフレータ システムにより、タイヤ空気圧の変動と検査時間が 25% 削減されます。

OEM サービス施設– インライン トルク キャリブレーション ツールにより、すべてのアセンブリが ISO/TS 16949 標準に準拠していることが保証され、保証コンプライアンスが向上します。

独立した修理工場– シリアルトレーサビリティを備えたモジュール式の長寿命ツールにより、やり直し率が低減し、ツールの交換間隔が延長されます。

輸出流通ネットワーク– すべての出荷に埋め込まれた認定校正データにより、再販業者による市場間認定が簡素化されます。

ヨーロッパの自動車ネットワークでは、15 のサービス センターで ATSAFEPRO ツールを標準化することで、年間の再調整コストを30%削減し、ワークフローの安定性と技術者の信頼を向上させました。

アプリケーションに焦点を当てた質問:日常使用におけるエンジニアリングの精度

Q1: ATSAFEPRO のツールと量販ワークショップ機器との違いは何ですか?

→ 各ツールは ISO 6789:2017 規格に従ってロボットベンチで個別に調整され、トルクの再現性と認定出力データが保証されます。

Q2: 空気圧システムとデジタルシステムを 1 つのワークフローに統合できますか?

→ はい。ATSAFEPRO ツールはキャリブレーション プロトコルとデータ形式を共有しているため、エラーが蓄積されることなく相互に使用できます。

Q3: 気候帯を越えて輸出の一貫性はどのように維持されますか?

→ ツールは熱ストレス(-20°C ~ 70°C)下でテストされ、材料の膨張や腐食を防ぐために密封された乾燥剤パッケージで出荷されます。

Q4: ATSAFEPRO はどのような再調整サポートを提供していますか?

→ 大規模なワークショップ ネットワーク向けに、グローバル再校正センターとオンサイト校正キットが利用可能です。

Q5: ツールはスマートワークショップシステムと統合されますか?

→ はい。一部のモデルには、データ駆動型メンテナンスを実現するワークショップ管理ソフトウェアと互換性のあるIoT対応モジュールが搭載されています。

エンジニアリングの継続性:製造精度から測定可能なワークショップへの影響まで

自動車のサービスにおける精度は機能ではなく、システムです。

自動車ワークショップ ツール メーカーとしての ATSAFEPRO のアプローチは、機械設計、材料の革新、自動調整を融合して、ストレスに耐え、精度を維持し、測定可能な ROI を実現するツールを構築します。

すべてのレンチ、インフレータ、ゲージは、デジタルでモデル化され、CNC で加工され、自動化されたトルク リグで検証される、制御されたエンジニアリングから生まれています。

この閉じたエンジニアリング ループにより、ツールは消耗品から生産性を高める調整された機器へと変化します。

シミュレーションに基づいた設計と現場でテストされたパフォーマンスを組み合わせることで、ATSAFEPRO は世界中のワークショップ エコシステムにおける信頼性のベンチマークを確立します。

ホームページでプロ仕様の自動車用ツールの全製品ラインナップをご覧ください。または、OEM および輸出コラボレーションについては、 お問い合わせページから当社のエンジニアリング チームにお問い合わせください。