Comprender los desafíos de los mandriles neumáticos

En el mundo de la fabricación y las operaciones mecánicas, los mandriles neumáticos desempeñan un papel crucial en la sujeción de las piezas durante los procesos de mecanizado. Sin embargo, los usuarios suelen encontrar problemas importantes con estos mandriles, como una presión de agarre inconsistente, fugas de aire y desgaste prematuro, lo que puede provocar retrasos en la producción y un aumento de los costes. Por ejemplo, los sistemas de mandriles neumáticos que no mantienen una presión constante pueden provocar el deslizamiento de las piezas, lo que resulta en productos defectuosos y riesgos de seguridad en los talleres. Estos problemas se agravan en entornos de alta demanda donde la eficiencia es clave, por lo que es esencial abordar estas ineficiencias para mantener la productividad y la calidad.

Exploración de problemas comunes en sistemas de mandriles neumáticos

Profundizando, uno de los principales problemas de los mandriles neumáticos es la ineficiencia en el control de la presión, lo que puede causar desperdicio de energía y reducir la vida útil del equipo. Los mandriles neumáticos, en particular aquellos que no están diseñados con características avanzadas, suelen sufrir pérdidas rápidas de aire durante su funcionamiento, lo que provoca un rendimiento inconsistente y la necesidad de mantenimiento frecuente. Además, los mecanismos de bloqueo de los mandriles neumáticos pueden fallar bajo cargas pesadas, comprometiendo la estabilidad de la pieza de trabajo y aumentando el riesgo de accidentes. Esto no solo afecta las operaciones diarias en los talleres mecánicos, sino que también incrementa los gastos operativos por tiempo de inactividad y piezas de repuesto. La raíz de estos problemas reside en diseños obsoletos que no optimizan el flujo de aire, lo que resalta la necesidad de soluciones innovadoras para mejorar la confiabilidad y reducir los costos a largo plazo.

Soluciones para mejorar el rendimiento de los mandriles neumáticos

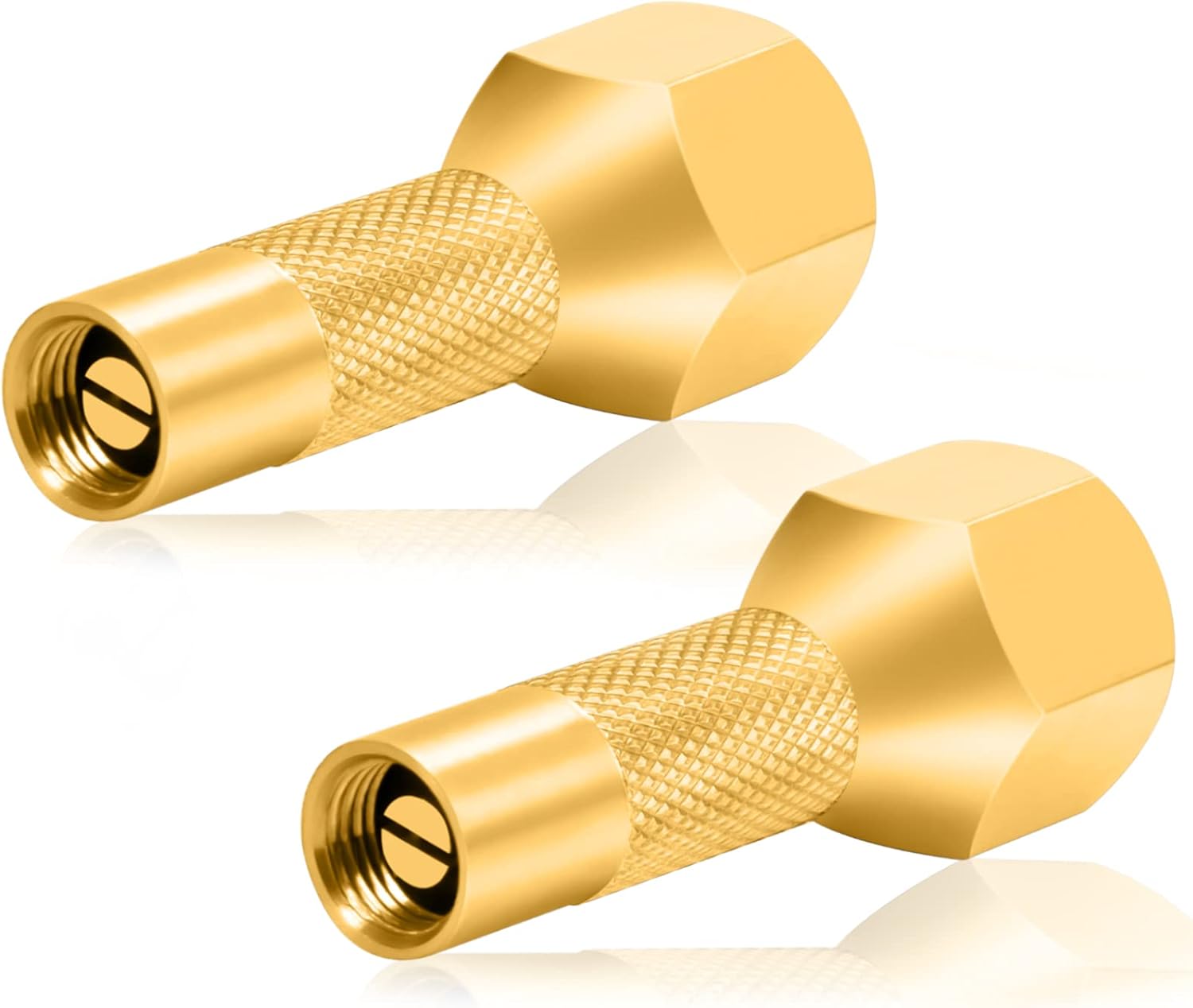

Para combatir los desafíos asociados con los mandriles neumáticos, la implementación de tecnologías avanzadas como nuestra innovadora válvula de aire de flujo cerrado ofrece una solución práctica y eficaz. Esta válvula, diseñada con una robusta construcción de latón, garantiza un control superior de la presión al liberar aire solo cuando es necesario, minimizando así la pérdida de aire y optimizando la eficiencia de los sistemas de mandriles neumáticos. Para los usuarios que experimentan problemas de bloqueo de mandriles neumáticos, la integración de esta válvula proporciona un sellado más hermético y mecanismos de bloqueo más fiables, evitando deslizamientos y prolongando la vida útil de su equipo. Al adoptar esta ingeniería de vanguardia, las empresas pueden lograr resultados consistentes con un mantenimiento mínimo, ya sea en un taller mecánico concurrido o en un garaje doméstico. Este enfoque no solo ahorra energía y reduce costes, sino que también mejora la seguridad y la productividad, haciendo que sus operaciones sean más fluidas y eficientes.

Obtener beneficios a largo plazo y mejores prácticas

Más allá de la resolución inmediata de problemas, la adopción de soluciones como la válvula de aire de flujo cerrado ofrece beneficios a largo plazo para los usuarios de mandriles neumáticos, como una mayor durabilidad y un menor impacto ambiental gracias al ahorro energético. Por ejemplo, al garantizar que los sistemas de mandriles neumáticos funcionen con la máxima eficiencia, las empresas pueden reducir su huella de carbono y, al mismo tiempo, mantener altos estándares de precisión en la fabricación. Las mejores prácticas incluyen inspecciones periódicas y la combinación de estas válvulas con componentes de mandriles neumáticos de bloqueo compatibles para maximizar el rendimiento. En definitiva, esta estrategia de solución de problemas permite a los usuarios superar los problemas más comunes, fomentando un flujo de trabajo más fiable y rentable que impulsa el crecimiento empresarial y la innovación en el sector.