Die Herausforderungen bei pneumatischen Spannfuttern verstehen

In der Fertigung und im Maschinenbau spielen pneumatische Spannfutter eine entscheidende Rolle bei der Werkstücksicherung während der Bearbeitung. Anwender stoßen jedoch häufig auf erhebliche Probleme mit pneumatischen Spannfuttern, wie z. B. ungleichmäßigem Spanndruck, Luftleckagen und vorzeitigem Verschleiß, was zu Produktionsverzögerungen und höheren Kosten führen kann. Beispielsweise können Spannfuttersysteme, die keinen konstanten Druck aufrechterhalten, zum Verrutschen von Werkstücken führen, was zu fehlerhaften Produkten und Sicherheitsrisiken in der Werkstatt führt. Diese Probleme verschärfen sich in anspruchsvollen Umgebungen, in denen Effizienz entscheidend ist. Daher ist es unerlässlich, diese Ineffizienzen zu beheben, um Produktivität und Qualität aufrechtzuerhalten.

Untersuchung häufiger Probleme bei Druckluftspannsystemen

Bei genauerem Hinsehen zeigt sich, dass eines der Hauptprobleme von Druckluftspannfuttern die ineffiziente Druckregelung ist, die zu Energieverschwendung führen und die Lebensdauer der Geräte verkürzen kann. Druckluftspannfutter, insbesondere solche ohne fortschrittliche Funktionen, verlieren während des Betriebs häufig schnell Luft, was zu inkonsistenter Leistung und häufigem Wartungsbedarf führt. Darüber hinaus kann der Verriegelungsmechanismus des Druckluftspannfutters unter hoher Belastung versagen, was die Stabilität des Werkstücks beeinträchtigt und das Unfallrisiko erhöht. Dies beeinträchtigt nicht nur den täglichen Betrieb in mechanischen Werkstätten, sondern erhöht auch die Betriebskosten durch Ausfallzeiten und Ersatzteile. Die Ursache dieser Probleme liegt in veralteten Designs, die den Luftstrom nicht optimieren. Dies unterstreicht den Bedarf an innovativen Lösungen zur Verbesserung der Zuverlässigkeit und Senkung der langfristigen Kosten.

Lösungen zur Leistungssteigerung pneumatischer Spannfutter

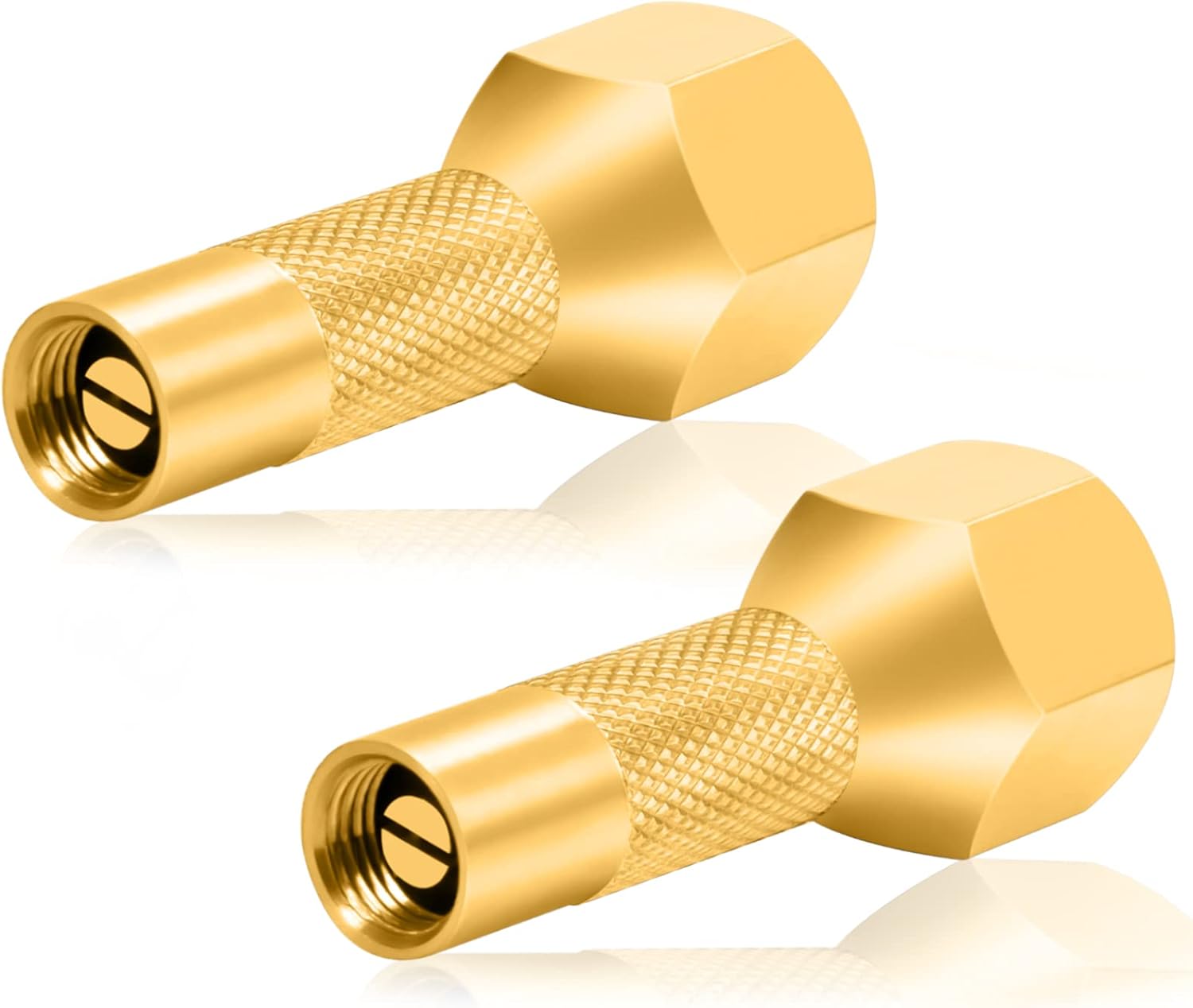

Um die Herausforderungen pneumatischer Spannfutter zu meistern, bietet der Einsatz fortschrittlicher Technologien wie unseres innovativen Closed Flow Air Valve eine praktische und effektive Lösung. Dieses Ventil aus robuster Messingkonstruktion sorgt für eine optimale Druckkontrolle, indem es nur bei Bedarf Luft ablässt. Dadurch werden Luftverluste minimiert und die Effizienz von Spannfuttersystemen optimiert. Anwendern, die Probleme mit der Verriegelung von Spannfuttern haben, bietet die Integration dieses Ventils eine dichtere Abdichtung und zuverlässigere Verriegelungsmechanismen, die ein Verrutschen verhindern und die Lebensdauer Ihrer Geräte verlängern. Durch den Einsatz dieser hochmodernen Technik erzielen Unternehmen gleichbleibende Ergebnisse bei minimalem Wartungsaufwand – egal ob in der geschäftigen Werkstatt oder in der heimischen Garage. Dieser Ansatz spart nicht nur Energie und senkt Kosten, sondern erhöht auch die allgemeine Sicherheit und Produktivität und sorgt für reibungslosere und effizientere Abläufe.

Realisierung langfristiger Vorteile und Best Practices

Über die unmittelbare Problemlösung hinaus bietet der Einsatz von Lösungen wie dem Closed Flow Air Valve den Anwendern pneumatischer Spannfutter langfristige Vorteile, darunter eine verbesserte Haltbarkeit und eine geringere Umweltbelastung durch Energieeinsparung. So können Unternehmen beispielsweise durch die Sicherstellung eines optimalen Wirkungsgrads ihrer Spannfuttersysteme ihren CO2-Fußabdruck senken und gleichzeitig hohe Präzisionsstandards in der Fertigung einhalten. Regelmäßige Inspektionen und die Kombination dieser Ventile mit kompatiblen Spannfutterkomponenten zur Leistungsoptimierung sind bewährte Verfahren. Diese Problemlösungsstrategie hilft Anwendern, häufige Fehlerquellen zu überwinden und einen zuverlässigeren und kostengünstigeren Arbeitsablauf zu fördern, der das Unternehmenswachstum und die Innovation in der Branche unterstützt.